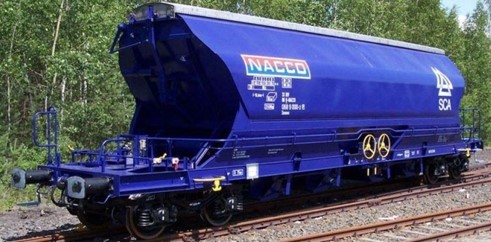

Die Anfrage, die wir Mitte 2023 von unserem Kunden Nedmag B.V. erhalten haben, war gleichermaßen interessant wie herausfordernd“, erzählt Mustafa Akpinar, Team Lead Technical Support Standard Freight. Ganz konkret ging es dem niederländischen Unternehmen darum, 35 Hopperwagen für den Transport von Dolomit-Kalk umbauen zu lassen. Das Ziel: eine effiziente Be- und Entladung des Produkts zu gewährleisten.

Eine staubige Angelegenheit

„Eine Herausforderung dabei ist, dass es sich bei Dolomit-Kalk um ein extrem staubendes Produkt handelt“, so Mustafa. „Das wiederum bedeutet, dass die Entladung möglichst staubfrei erfolgen muss.“ Möglich macht das eine spezielle Entladeanlage des Kunden, die bis an die Entladeeinrichtung des Hopperwagen anfährt – und für die es eine entsprechende technische Schnittstelle zum Wagen brauchte.

„Die Anfrage unseres Kunden war gleichermaßen interessant wie herausfordernd.“

„Dafür haben wir ein neues Flachschiebermodul entwickelt“, erklärt Mustafa. Dieses ermöglicht das Öffnen und Schließen der Schieber pneumatisch – also per Luftdruck – und damit eine möglichst staubreduzierte Entladung. Darüber hinaus helfen elektrische und pneumatische Schalter, die am Flachschiebermodul installiert wurden, zusätzlich beim Entladen.

vorher

nachher

Einmal ducken, bitte!

Doch die Herausforderungen endeten nicht hier: „Die Wagen müssen die Strecke vom belgischen Hermalle-sous-Argenteau ins niederländische Veendam zurücklegen“, sagt Mustafa.

„Dafür müssen sie einen über 120 Jahre alten Tunnel durchfahren, für den unsere Wagen schlicht und ergreifend zu hoch sind.“ Um dennoch eine sichere Fahrt zu gewährleisten, musste die Höhe unserer Wagen auf 4,2 Meter gesenkt werden.

4,2

Meter

Auf so viel musste der Wagen gesenkt werden.

Doch weder Staub noch historische Bauwerke konnten Mustafa und sein Team aufhalten: „Wir sind stolz, dass wir den ersten umgebauten Hopperwagen sowohl technisch als auch qualitativ abnehmen konnten und wir einen erfolgreichen Testlauf beim Kunden durchführen konnten.“ Die restlichen 34 Wagen sollen bis Ende des Jahres fertiggestellt und an den Kunden ausgeliefert werden.

3 Fragen an… Casper van Hooije

Dieses Projekt ist nicht nur aufgrund der technischen Errungenschaften zu einer Erfolgsgeschichte geworden, sondern auch aufgrund der engen Zusammenarbeit zwischen Technical Support und Sales – von Anfang an. Wir haben Casper van Hooije, Head of Bulk/Intermodal Benelux, gefragt, was diese Zusammenarbeit so besonders gemacht hat.

1.

Welche Rolle hattest du im Projekt?

Als Head of Bulk and Intermodal Benelux war ich für den vertrieblichen Teil des Projekts verantwortlich. Konkret bedeutete dies, auf die speziellen Anforderungen unseres Kunden einzugehen und innerhalb von VTG nach Lösungen zu suchen. Dies konnte ich in Zusammenarbeit mit Mustafa und seinem Team tun.

Wie hat die Zusammenarbeit mit den Kolleginnen und Kollegen aus dem technischen Team funktioniert?

Der Schlüssel liegt in der Zusammenarbeit – auch in diesem Fall. Für mich war es das zweite Mal, dass ich mit Mustafa und seinem Team zusammengearbeitet habe, und wieder einmal habe ich von ihrem technischen Fachwissen profitiert, denn das Projekt war keine einfache Plug-and-Play-Lösung, sondern erforderte viele Gespräche mit dem Kunden und technische Finesse.

2.

Dazu gehörte auch die größte Herausforderung des Projekts: die Anpassung unserer Standardgüterwagen für die Fahrt durch den Tunnel. Obwohl der erste Test mit einem Standard-Hopper-Wagen nicht erfolgreich war, gelang uns der zweite Testlauf mit dem modifizierten Wagen.

3.

Was hast du in diesem Projekt gelernt, das auf zukünftige Projekte angewendet werden könnte?

Dieses Projekt ist langfristig angelegt! Zwischen unserem ersten Test im Tunnel und der Lieferung werden fast drei Jahre vergangen sein. Ich habe daher gelernt, dass es bei technisch anspruchsvollen Projekten wie diesem nicht nur wichtig ist, Geduld zu haben, sondern auch, die technischen Kolleginnen und Kollegen so früh wie möglich einzubeziehen.

Wir im Sales profitieren nicht nur von dem Wissen, sondern erhalten auch die Möglichkeit, dem Kunden das gesamte technische Spektrum des Unternehmens zu präsentieren.

Ich habe auch gelernt, dass man, selbst wenn man glaubt, bereits die bestmögliche Lösung in der Schublade zu haben, sich die Dinge im echten Leben immer noch ändern können. Deshalb lohnt es sich, Zeit in einen Prototyp zu investieren. Außerdem: Die Welt verändert sich so schnell, dass es auch genug externe Faktoren gibt, die sich negativ auf Projekte (und deren Fertigstellung) auswirken können, wie in unserem Fall der Ausbruch des Krieges in der Ukraine, der zu höheren Anpassungskosten führte. Diese mussten dann erneut mit dem Kunden besprochen und genehmigt werden, obwohl wir bereits eine Vereinbarung hatten. Umso wichtiger ist es, interne Synergien zu nutzen und gemeinsam auf neue Entwicklungen zu reagieren.