von Sebastian Gierhan

Die Koordination von Neubauprojekten unter Berücksichtigung von Branchenstandards, Kundenwünschen und wirtschaftlichen Aspekten – all das sind Aufgaben, die mich als Teil der Newbuild Projects Coordination bei VTG tagtäglich umtreiben.

Um mein Verständnis für die verschiedenen Gewerke von VTG zu vertiefen und zu verstehen, wie die Kolleginnen und Kollegen in den Werkshallen mit Herausforderungen im Bereich Wagenreparaturen und -umbauten umgehen, habe ich mich im Rahmen des „Praktischen Training im Waggonwerk Brühl“, das von der VTG Academy angeboten wird, entschieden, meinen Arbeitsplatz in Hamburg für eine Woche gegen die Werkshallen in Wesseling zu tauschen.

Live dabei statt nur daneben

Neben dem Ziel, viel Relevantes für meine Arbeit im Bereich VTG Operations zu lernen, war ich auch motiviert, tiefere Einblicke in die zunehmende Verzahnung zwischen Wagenneubau und der Bestandsflotte zu erhalten – besonders im Kontext der aktuellen Anpassungen unserer Organisation – und zudem mein Praxiswissen im Bereich Instandhaltung und -setzung aufzufrischen.

Dabei war es mir besonders wichtig, „live“ dabei zu sein und einen Blick über meinen eigenen (beruflichen) Tellerrand zu werfen, etwa indem ich einmal den gesamten Revisions- und Reparaturprozess von Wageneingang bis -ausgang aktiv miterlebe.

#AcademyFakten:

Die VTG Academy ist der zentrale Ort für Lernen, Weiterbildung und den Austausch von Wissen!

Ihr wollt es Sebastian gleichtun und neues Wissen und Qualifikationen erwerben, die euch bei VTG weiterbringen?

Das gesamte Schulungsangebot findet ihr im Learning-Modul der VTG Academy 👉 Hier entdecken!

Besonders spannend: die Teilnahme an einer Bremsprüfung sowie an Schweißarbeiten (passiv), da die Beurteilung von Schweißnähten in der Neubauwagenabnahme ebenfalls einen hohen Stellenwert besitzt und für Laien oft nur schwer nachzuvollziehen ist.

Viel Neues und Beeindruckendes

Mein Arbeitstag im Werk begann dabei immer kurz vor sieben Uhr – ich gebe zu, dass mir dieser neue Rhythmus Anfangs nicht leicht fiel. Auch ungewohnt für mich als Büroangestellten: die körperlichen Anstrengungen, die der Job in einem Werk mit sich bringt, die Umgebungsverhältnisse und das Arbeiten im Stehen.

Es ist wirklich beeindruckend zu sehen, welchen hohen körperlichen Einsatz die Schweißfachkräfte tagtäglich leisten! Und nicht nur das: die Kollegen haben auch eine anspruchsvolle theoretische und praktische Qualifizierung hinter sich, bei der es gilt, diese kontinuierlich zu pflegen.

Dadurch, dass ich nicht nur einen umfassenden Einblick in das Waggonwerk als Ganzes erhalten habe, sondern direkt mitarbeiten durfte, konnte ich viele neue praktische Learnings mit nach Hamburg nehmen, etwa aus den Bereichen Bremsprüfung, Schweißarbeiten oder auch Kesselprüfung. Ich bin überzeugt, dass diese Kenntnisse meine Herangehensweise an zukünftige Projekte erheblich bereichern werden. Zudem sind sie nicht nur für meine aktuelle Position wichtig, sondern werden auch meine zukünftige Rolle im Bereich Newbuilds positiv beeinflussen.

#AcademyFakten:

Das praktische (Werke-)Training, über das Sebastian in seinem Artikel berichtet, kommt in zwei Ausführungen: mit und ohne Mitarbeit im Werk.

Zielgruppe sind in beiden Fällen Mitarbeitende, die ihr Verständnis des Daily Business eines bestimmten Werks erweitern möchten.

Best Practices im eigenen Haus

Insgesamt kann ich diese Erfahrung auch anderen Kolleginnen und Kollegen empfehlen, denn der technisch-orientierte Wissenstransfer bietet eine hervorragende Gelegenheit zur persönlichen Weiterentwicklung und zum Austausch von Best Practices innerhalb des eigenen Hauses. Es ist eine wertvolle Möglichkeit, das eigene Netzwerk zu erweitern und neue Perspektiven auf unsere Arbeitsweise zu gewinnen – besonders in einem sich ständig verändernden Umfeld wie unserem.

#AcademyFakten:

Neben dem praktischen (Werke-)Training sind die Wissenstransfer-Trainings der VTG Academy eine weitere Option, neues Wissen zu erwerben.

Ziel dieser Trainings ist es, internes Prozess- und Schnittstellenwissen zu vermitteln, zum Beispiel zu den verschiedenen Asset Segments.

3 Fragen an… Sebastian Gierhan

1. Unerwartet für mich …

… war das Fehlen von Mitarbeiterinnen in den operativen Bereichen der Werkshallen. Hier könnte das Waggonwerk Brühl und VTG vielleicht mehr Diversität fördern?

2. Besonders interessant, aber auch anspruchsvoll fand ich …

… erstens die Schadaufnahme im Wageneingang, die sehr umfänglich war, da alle sicherheitsrelevanten Wagenkomponenten gesichtet und geprüft werden mussten. Zweitens die Wagenabnahme durch die Qualitätssicherung. Warum? Der Spezialisierungsgrad ist so hoch, dass für die verschiedenen Gewerke, z.B. Untergestell, je zwei Mitarbeiter die Verantwortung tragen müssen. Und drittens, die Schweißarbeiten. Diese werden im Waggonwerk von einer eigenen Schweißaufsicht betreut. Die jeweiligen Schweißer sind nach Schweißverfahren und Materialienklassen zertifiziert und bilden insgesamt eine gut aufgestellte Revisionseinheit der operativen VTG-Standorte ab.

3. Ein bleibender Eindruck aus dem Waggonwerk Brühl …

… war die Radsatzinstandhaltung! Diese bildet mit einer modernen Infrastruktur und einem Zwei-Schichtensystem das „i-Tüpfelchen“ in den Werkshallen. Hier werden anschaulich und in großer Stückzahl die Radsätze in kleinen und größeren Revisionsumfängen abgearbeitet.

Regine Ott

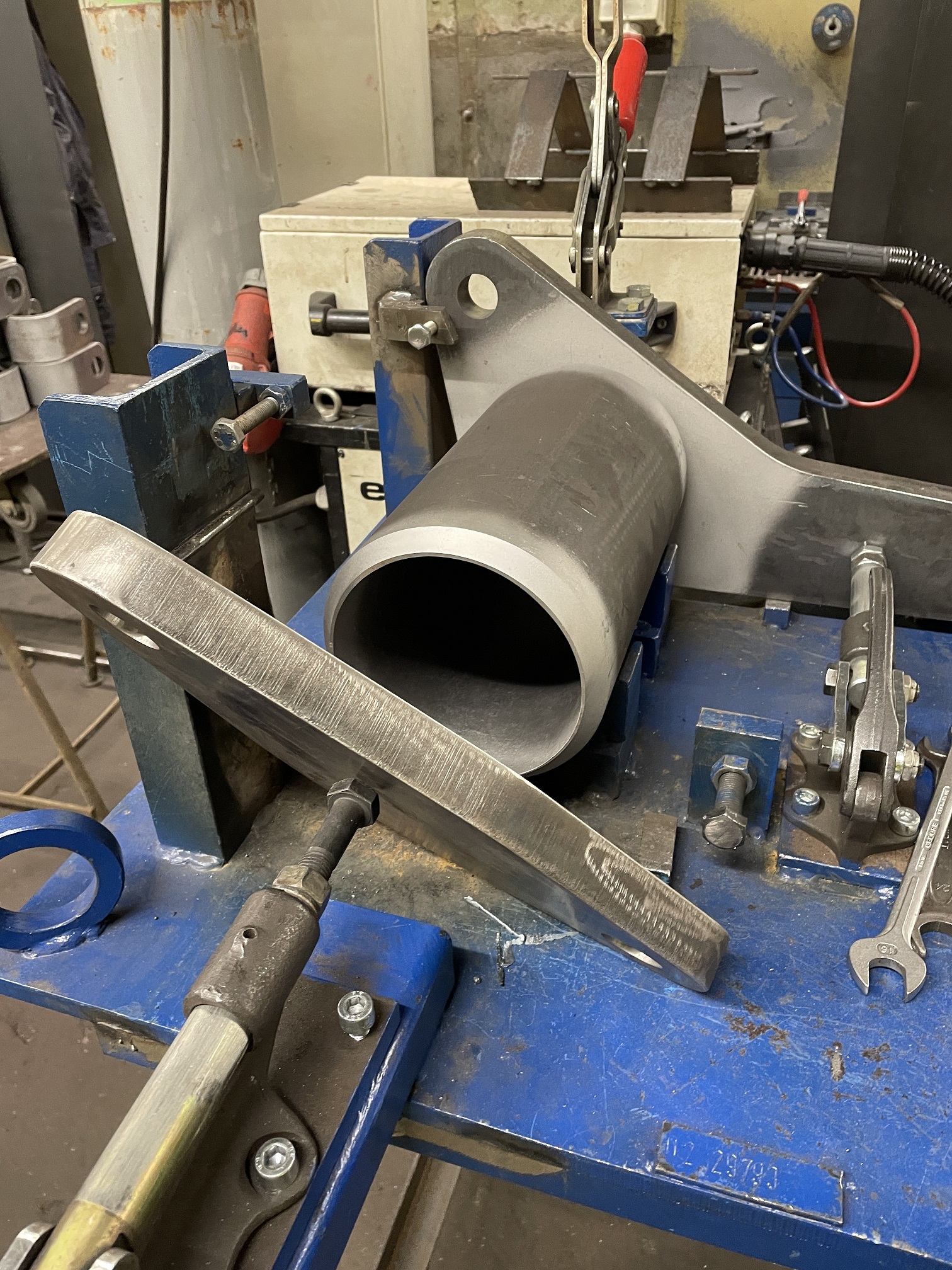

Ein sehr interessanter und wertschätzender Beitrag! Mich würde noch interessieren, was das für ein längliches Werkstück im Bild "Praxis an der Werkbank" ist.